Equipamentos

Engrenagens

Acionamentos de engrenagem e redutores de velocidade são amplamente utilizados onde mudanças de velocidade, torque, direção do eixo ou direção de rotação são necessárias entre um motor primário e a máquina acionada.

Em muitas aplicações de transmissão de energia, o motor primário opera a uma velocidade relativamente alta. O equipamento acionado, no entanto, geralmente requer uma velocidade do eixo muito menor e alto torque. O acionamento por engrenagem não apenas reduz a velocidade do eixo para a rotação necessária para operar a máquina acionada, mas também converte a saída de torque relativamente baixa do acionador primário de alta velocidade no alto torque necessário para acionar o dispositivo acionado em baixa velocidade.

Muitos estudos foram feitos nos últimos anos para entender melhor os requisitos de lubrificação das engrenagens. A situação ideal seria uma solução teórica que preveja o lubrificante ideal para um conjunto específico de engrenagens e condições operacionais com base em parâmetros do sistema medidos com facilidade. Até o momento, a lubrificação de engrenagens não foi reduzida a essa ciência pura. Consequentemente, a experiência ainda é uma das ferramentas mais valiosas para a seleção adequada de lubrificantes.

A lubrificação fornece a função vital de separar as superfícies de contato dos dentes da engrenagem por um filme que reduz o atrito, melhora a eficiência e aumenta a vida útil. Além disso, a lubrificação também pode fornecer resfriamento e lavagem das superfícies dos dentes da engrenagem, proteção contra corrosão e modificação química do material da superfície. Embora a lubrificação adequada seja uma necessidade para a operação bem-sucedida de um conjunto de engrenagens, ela não é uma cura para o projeto, fabricação ou operação inadequados.

TIPOS DE ENGRENAGENS

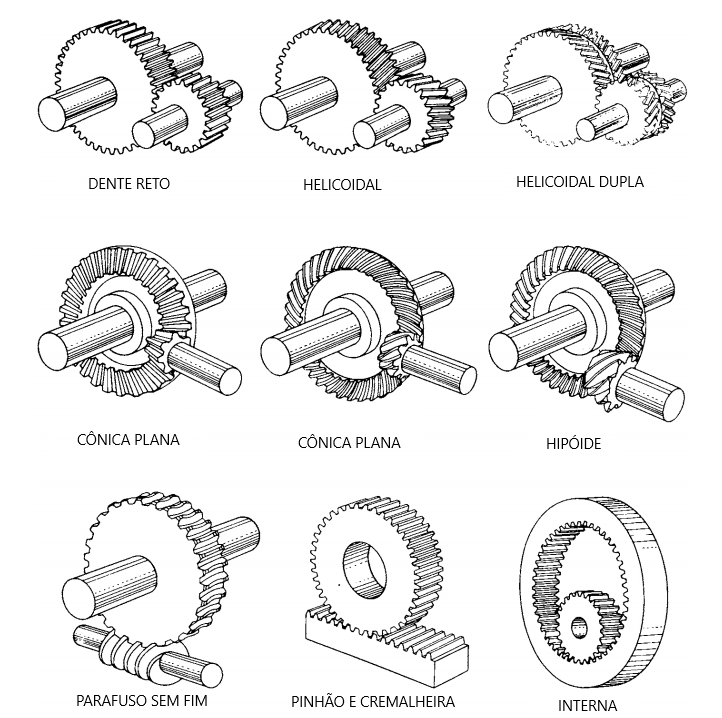

Existem vários tipos de configurações de engrenagem. Cada tipo de engrenagem possui vantagens de projeto diferentes e algumas possuem requisitos especiais de lubrificação.

Tipos comuns de engrenagens usadas em transmissões industriais incluem dentes retos, helicoidais duplos, helicoidais, bisel, bisel espiral, hipóide, zerol, sem-fim e engrenagens internas (Fig. 1.1).

Figura 1. Tipos de engrenagens. Fonte:CRC Handbook of Lubricant and Tribology.

Esse tipo de engrenagem tem a finalidade de fazer variações na força e na velocidade de rotação de eixos, por meio da mudança do tamanho do raio da engrenagem. Ela possui dentes retos, que dão o nome à engrenagem, e são normalmente instalados em eixos paralelos, ligando os dentes de uma engrenagem com a outra.

Esse é um dos tipos de engrenagens que pode ser facilmente encontrado no mercado e possui baixo custo em relação a outros, devido à sua simplicidade na produção, porém há a desvantagem de produzir ruídos em seu funcionamento. Ainda há o fato de serem compactas, fáceis de instalar e altamente confiáveis. Outro ponto a se considerar é que essa engrenagem é comumente usada para transmitir grande quantidade de energia, além de ser extremamente eficiente na transmissão da energia fornecida a ela. Possui um percentual pequeno de dissipação e, com isso, otimiza o processo em que ela está inserido.

Eles são comumente usados em inversores de velocidade moderada, como equipamento auxiliar marítimo, equipamento de elevação, acionamento de moinho e acionamento de forno. A simplicidade de fabricação, a ausência de empuxo final e a economia geral de manutenção recomendam o uso de dentes retos sempre que possível.

HelicoidaisEngrenagens helicoidais, são construídas com dentes que não são alinhados e paralelos ao eixo. Ao invés disso, são inclinados de forma a definir um ângulo entre o eixo e o segmento dos dentes.

Uma vantagem desse tipo de engrenagem consiste no fato de que os dentes se engatam pouco a pouco, ao invés de toda a face ao mesmo tempo. Isso gera um impacto menor, que está estritamente relacionado à quantidade de ruído produzido. Sendo assim, as engrenagens helicoidais têm uma operação mais silenciosa em relação às de dente reto, por exemplo.

As engrenagens helicoidais são utilizadas em vários segmentos da indústria, porém, sendo comum em indústria automobilística, em caixas de marchas, na indústria siderúrgica, na indústria ferroviária e alimentícia também, tendo sempre uma ampla ligação com grandes cargas e velocidades. Também deve-se levar em conta que, se o ruído é o principal critério de design, se vê necessário a escolha da engrenagem helicoidal.

Cônicas de dentes retosA maior vantagem da engrenagem cônica é que ela pode mudar a direção de um giro e sua força, podendo transmitir a energia entre eixos com diferentes ângulos entre eles. Apesar disso, esse é um dos tipos de engrenagens que requerem precisão muito grande na montagem. Isso se dá porque o formato dos dentes deste tipo de engrenagem faz com que o impacto da movimentação atinja um dente por vez e, por isso, ela pode se tornar áspera e se desgastar com o tempo.

Outro ponto a ser levantado é o fato de que esse é um dos tipos de engrenagens que não suportam altas velocidades e cargas, justamente pelo fato dos dentes não serem paralelos em relação aos dentes da outra engrenagem à qual está ligada.

Cônica de dentes helicoidaisA engrenagem cônica de dentes helicoidais, assim como acontece na cilíndrica, possui diferenças claras em relação à reta. Sua forma permite um aproveitamento muito grande da energia que é oferecida ao sistema de engrenagem. Os dentes, por serem inclinados e de maior comprimento, aumentam a eficiência e diminuem os ruídos.

É importante frisar que, por conta de ser helicoidal, ela aguenta transmitir grandes cargas e altas velocidades e, por causa disso, deve ser feita por material que suporte o impacto que uma engrenagem irá receber da outra, para assegurar a segurança e durabilidade.

É um dos tipos de engrenagens que são utilizados em máquinas com sistemas que aguentem cargas maiores. Transmissões que precisam, além da sustentação da carga, velocidades de transmissão elevadas, também se utilizam dessa engrenagem.

Hipóideshttps://youtu.be/O-JTo0_Detw--> As hipóides estão inseridas nas engrenagens cônicas, porém elas têm algumas particularidades que apresentam vantagens sobre as outras. A principal delas é ter os eixos das engrenagens descentralizados, ou seja, a linhas dos eixos não se encontram. Isso permite uma margem de translação do eixo da segunda engrenagem, que é compacto e pode ser usado em espaços limitados.

Outra vantagem é que as hipóides têm dentes longos, o que aumenta a cobertura dentada. Por essa razão, as engrenagens hipóides conseguem transmitir mais torque do que engrenagens helicoidais simples no mesmo espaço.

No entanto, a separação dos eixos causa um deslizamento adicional dos dentes e gera maior quantidade de calor, obrigando o uso de óleos lubrificantes especiais, que são os de alta viscosidade e devem ser aplicados periodicamente.

As hipóides têm algumas aplicabilidades comuns com a cônica helicoidal, porém é utilizada em casos de cargas maiores e caso precise se adaptar a alguma particularidade explicitada acima. O sistema de transmissão do carro, por exemplo, se utiliza do hipóide por ser silencioso e, principalmente, devido à propriedade de descentralização dos eixos. Além dos carros, também são usados em tratores e caminhões com pesos maiores.

Cônicas de dentes esperaisAs engrenagens cônicas de dentes em espiral apresentam os dentes inclinados e curvos, em espiral, como o próprio nome diz. Ela carrega em si as principais propriedades das cônicas, que é um suporte maior em questão de cargas muito elevadas, operação silenciosa e a otimização da transmissão de potência em relação às não-cônicas, tendo uma eficiência maior.

Sendo assim, sua particularidade consiste na capacidade de operar com números maiores de rotações por minuto sem maiores problemas. Isso permite que esse tipo de engrenagem seja utilizada em atividades que tenha esse objetivo de alcançar maiores velocidades, como exemplo a indústria automobilística.

Além disso, a engrenagem cônica com dentes em espiral é muito requisitada quando há a necessidade de mudança da rotação de um eixo, uma vez que a configuração inclinada e curva de seus dentes permite tal operação. Seus dentes são fixos em um determinado ângulo, o que permite a distribuição da pressão e suavidade na interação das peças, características que permitem adequação a inúmeras atividades.

Rosca sem fimA engrenagem rosca sem fim ganhou ampla aceitação por acionamentos industriais por causa de suas muitas vantagens de ação conjunta dos dentes, disposição, compacidade e capacidade de carga. Os acionamentos de engrenagem rosca sem fim são silenciosos e livres de vibração e produzem uma velocidade de saída constante. Eles são adequados para serviços onde cargas de choque pesadas são encontradas. Os vários arranjos de montagem variáveis possíveis com as engrenagens rosca sem fim permitem a compacidade do projeto que não seria possível de outra forma. Como a ação entre a rosca sem-fim e os dentes da roda dentada acionada por deslizamento é predominantemente deslizante em vez de rolante, maior geração de calor e menor eficiência mecânica resultam em taxas de redução de velocidade mais altas. Em geral, eles têm maior capacidade de carga e funcionam de maneira mais suave.

A aplicação desse tipo de engrenagem se dá por sistemas de embreagens, em relógios, sistemas de elevadores e em diversos equipamentos industriais que necessitam de alta precisão de movimento e/ou precisem de uma redução de velocidade alta durante o processo.

LUBRIFICAÇÃO DAS ENGRENAGENS

Os dentes da engrenagem podem operar em três condições de lubrificação: limite, filme misto e hidrodinâmico. A lubrificação limite ocorre quando os conjuntos de engrenagens começam ou param. Neste momento, as propriedades químicas do lubrificante são mais importantes para evitar a escoragem das superfícies devido ao contato de metal com metal. Se os conjuntos de engrenagens fossem operados sob condições de lubrificação limite por longos períodos de tempo, o desgaste seria rápido e severo.

Com o início e aumento do movimento relativo, a engrenagem passa para a lubrificação mista. Aqui, as asperidades da superfície do dente estão próximas o suficiente para influenciar o coeficiente de atrito. Nesse regime, o desgaste ocorreria a uma taxa mais lenta do que com a lubrificação limite, mas ainda podia ser muito rápido para uma vida útil razoável do conjunto de engrenagens.

A lubrificação ideal é uma película completa, onde as superfícies dos dentes da engrenagem são completamente separadas por uma película de óleo elasto-hidrodinâmica (EHD) com pelo menos duas a três vezes a espessura da rugosidade da superfície composta. Como a viscosidade do lubrificante é a característica mais importante na lubrificação com filme completo, a seleção adequada do tipo de lubrificante é importante.

SELEÇÃO DO LUBRIFICANTE

Para uma seleção adequada do tipo, classe e método de aplicação do lubrificante, é necessário avaliar os seguintes fatores:

- Tipo de engrenagem - dente reto, sem fim, hipóide, etc.

- Tamanho - diâmetro do passo, profundidade total e largura da face como uma indicação da área da superfície a ser lubrificada.

- Montagem do invólucro - Tipo de caixa ao redor das engrenagens. É necessário considerar se essa carcaça manterá o óleo e os vapores de óleo salpicados e manterá a sujeira, o vapor de água e outros contaminantes fora, assim como se os rolamentos são lubrificados pelo mesmo sistema.

- Velocidade - velocidade do conjunto de engrenagens.

- Características de carga- Considere se a potência transmitida é contínua, constante, cíclica; são possíveis cargas de choque está presente com alta vibração; a unidade inicia e para com freqüência; etc.

- Temperatura - Faixa na qual o lubrificante deve executar. Isso inclui a temperatura ambiente mais baixa prevista na inicialização e a temperatura operacional mais alta.

LUBRIFICANTES

Os óleos lubrificantes para uso com engrenagens e redutores fechados podem ser óleos minerais de alta qualidade ou sintéticos e dentro das faixas de viscosidade recomendadas.

Devem ter boas propriedades de remoção de espuma, boa resistência à oxidação,baixo ponto de fluidez para atingir a temperatura mais baixa esperada. Quando a temperatura de operação varia em uma ampla faixa, é desejável um óleo com um alto índice de viscosidade.

Devem ser tomadas todas as precauções para impedir que materiais estranhos entrem na caixa de engrenagens. A borra é causada por poeira, sujeira, umidade e vapores químicos. Esses são os maiores inimigos da lubrificação adequada nas unidades de transmissão.

Os lubrificantes mais comuns utilizados atualmente são: óleos inibidos, extrema pressão, compostos, para engrenagens abertas e graxas.

Óleos InibidosSão óleos minerais contendo inibidores de ferrugem e oxidação (R&O) e talvez agentes antiespumantes ou antidesgaste. Inibidores de ferrugem protegem superfícies ferrosas contra ferrugem. Os inibidores de oxidação retardam a formação de contaminantes ácidos, material carbonáceo e aumento da viscosidade. Os óleos inibidos são geralmente adequados para engrenagens retas, helicoidais e cônicas que transmitem cargas leves a moderadas. Esse tipo de óleo pode ser usado com eficiência para resfriar a malha da engrenagem e lavar as superfícies dos dentes com partículas ou detritos de desgaste. O lubrificante pode ser facilmente condicionado com filtros para mantê-los limpos e trocadores de calor para manter a temperatura.

Óleos de pressão extrema (EP)Estes são basicamente óleos inibidos com adição de aditivos de extrema pressão. O agente EP controla o desgaste na fase de lubrificação limite: parada, partida, cargas de choque, etc. Existem dois tipos básicos de agentes EP. O primeiro é quimicamente ativo, como o fósforo sulfuroso, que reage com o material da superfície do dente da engrenagem sob alta temperatura para formar uma película fina de material facilmente cortável. Se pontos altos das superfícies correspondentes entrarem em contato, o material em contato irá se distorcer em vez de se fundir e causar riscos. O segundo tipo de agente EP é um lubrificante sólido em suspensão. As partículas sólidas (como grafite, dissulfeto de molibdênio, borato, etc.) ficam entre as superfícies dos dentes e evitam o contato de metal com metal. Os óleos EP são usados para engrenagens retas, helicoidais e cônicas, onde as cargas são muito pesadas para os óleos minerais não EP.

Óleos CompostosGeralmente, são básicos de petróleo com alta viscosidade, compostos por gordura ou sebo como aditivos de lubrificação para reduzir o atrito. Esses óleos são usados principalmente em acionamentos de engrenagem helicoidal, onde a ação de deslizamento alto dos dentes da engrenagem requer um agente redutor de atrito para reduzir o calor e melhorar a eficiência.

Óleos para Engrenagem AbertaSão lubrificantes de alta viscosidade para conjuntos de engrenagens grandes, de baixa velocidade e com muita carga. Esses lubrificantes contêm aditivos de aderência para aderir aos dentes da engrenagem e resistir a serem jogados fora ou espremidos para fora da malha. Alguns desses compostos são tão pesados que requerem solventes para baixar a viscosidade o suficiente para serem aplicados. Os solventes evaporam e deixam a película protetora espessa na engrenagem. Como esse tipo de lubrificante adere aos dentes da engrenagem, a aplicação constante não é necessária.

GraxasGraxas são lubrificantes líquidos espessados com sabões até uma consistência gelatinosa. O sabão retém a porção líquida e a libera conforme necessário, análogo ao óleo em uma esponja. A porção líquida faz a lubrificação com as vantagens e limitações deste óleo base para carga e temperatura de operação. A vantagem é que o lubrificante não precisa ser adicionado continuamente. A graxa pode atuar como uma vedação para impedir a entrada de sujeira e umidade. A desvantagem é que, diferentemente do fluxo contínuo de óleo, a graxa não retira calor ou as partículas da malha de engrenagens até que a nova graxa seja introduzida e a graxa antiga seja deslocada.

A graxa pode ser usada em engrenagens de dentes retos, helicoidais, sem-fim e chanfrados. Geralmente, ele é restrito a componentes de baixa velocidade ou muito pequenos com carga leve e serviço intermitente. Velocidades mais altas farão com que a graxa "canalize" ou seja deslocada pelos dentes da engrenagem, impedindo que o lubrificante atinja as áreas onde é necessário. A seleção de uma consistência adequada do National Lubricating Grease Institute (NLGI) é muito importante. As temperaturas úteis de operação são limitadas pelo óleo base e pelo sabão. Para graxas multiuso, a faixa útil é de aproximadamente –30 a 120 ° C.

Além dos lubrificantes à base de petróleo, está disponível uma ampla variedade de lubrificantes sintéticos. O custo dos lubrificantes sintéticos é mais alto que os produtos à base de petróleo, mas eles têm vantagens definidas para aplicações especiais. Como muitos sintéticos têm índices de viscosidade muito mais altos que os lubrificantes à base de petróleo, sua viscosidade não muda tanto quando a temperatura operacional aumenta ou diminui. Lubrificantes sintéticos também podem ser usados onde a resistência ao fogo é necessária. Quando se considera o uso de um lubrificante sintético, deve-se avaliar a capacidade de lubrificação e de carga, bem como a compatibilidade com tintas, plásticos, vedações e materiais de vedação.

Lubrificantes SólidosOutra classe de materiais lubrificantes consiste em lubrificantes sólidos, como grafite, dissulfeto de molibdênio, polímeros de fluorocarbonetos, etc. Alguns lubrificantes sólidos podem ser usados para aplicações em temperaturas muito altas - 540 ° C ou mais. ou usado com um veículo líquido que evapora ou se decompõe, deixando o material lubrificante para trás. Os lubrificantes sólidos podem ser usados onde o acesso à relubrificação é difícil ou onde o vazamento de lubrificante pode contaminar os componentes ao redor.

GRAU DE VISCOSIDADE DO LUBRIFICANTE

Depois de selecionar o tipo de lubrificante a ser usado, o grau de viscosidade adequado deve ser determinado. Um lubrificante com viscosidade muito alta fará com que calor excessivo seja gerado, com excessivas perdas de energia e eficiência. Um lubrificante com viscosidade muito causará desgaste rápido dos componentes, resultando em vida útil reduzida. Portanto, o lubrificante com a menor viscosidade e que manterá as taxas de desgaste dentro de limites aceitáveis é o mais desejável.

Nas unidades de redução que consistem em vários conjuntos de engrenagens, a velocidade mais baixa da engrenagem geralmente é a mais crítica, pois as velocidades são mais lentas e o torque é maior, e o tipo de lubrificante seria selecionado para atender aos requisitos deste conjunto. Se uma unidade de redução múltipla empregasse engrenagens helicoidais para uma redução, isso representaria os critérios mais severos de lubrificantes. Em geral, cada componente em sistemas complexos deve ter quaisquer requisitos especiais de lubrificação avaliados. A seleção final do lubrificante deve ser adequada para todos os componentes.

O aumento da temperatura ambiente ou operacional requer óleos mais viscosos, pois o aumento da temperatura do óleo diminui a viscosidade operacional e reduz a espessura do filme de óleo. Podem ser necessários óleos mais pesados se a unidade estiver sujeita a cargas de choque ou altos níveis de vibração. Essas pulsações de carga podem causar temperaturas mais altas na malha, o que reduziria a viscosidade operacional e reduziria a espessura do filme de óleo. Os óleos necessários para o desempenho em uma ampla faixa de temperaturas devem ser selecionados com índices de alta viscosidade para reduzir os efeitos da temperatura na viscosidade do óleo.